自動車業界では、性能を向上させながら重量を削減し、効率を高める革新的な材料の開発が常に求められています。発泡性マイクロスフィアは、より軽く、強く、多機能な部品の製造を目指すメーカーにとって革命的なソリューションとして登場しました。これらの空心プラスチック球は加熱により膨張し、現代の車両生産において欠かせない独自の特性を生み出します。構造的強度を維持しつつ密度を低減できる能力から、発泡性マイクロスフィアは自動車材料配合において不可欠な存在となっています。

現代の車両設計では、複数のパラメータにわたり優れた性能を発揮する材料が求められています。製造業者が燃費の向上と厳しい環境規制への適合を目指す中で、軽量化は依然として最優先課題です。膨張性マイクロスフィアは、材料内部に細胞構造を形成することで密度を大幅に低下させつつ、機械的特性を損なうことなく、この課題に対する独自の解決策を提供します。自動車エンジニアが性能要件と持続可能性の目標を両立させる上で、この技術の重要性はますます高まっています。

その仕組みの科学的理解 拡張可能なマイクロスフィア

構成と構造

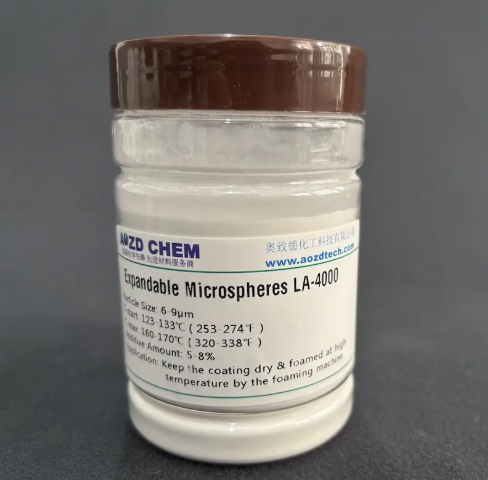

膨張性マイクロスフィアは、炭化水素系発泡剤を封入した熱可塑性シェルから構成されています。加工時に高温にさらされると、シェルが軟化し、内部の気体が膨張することで、球体が著しく体積を増加させます。この膨張プロセスにより、材料密度を大幅に低減しつつもその構造的完全性を維持する中空構造が形成されます。膨張温度および体積の正確な制御が可能なため、これらの材料は自動車用途において非常に高い汎用性を有しています。

シェル材料は通常アクリロニトリルまたは類似のポリマーで構成されており、優れた耐熱性と耐薬品性を提供します。これらの特性により、膨張性マイクロスフィアは厳しい自動車製造プロセス全体を通じてその性能特性を維持することができます。均一な球状形状および制御された粒子径分布によって、最終製品における安定した加工性と予測可能な材料特性が実現されます。

膨張機構と制御

温度制御は、発泡性マイクロスフィアを含む材料の最終的な物性を決定する上で極めて重要な役割を果たします。膨張は特定の活性化温度で開始されるため、製造業者は生産工程中に膨張プロセスのタイミングを正確に調整できます。この制御された膨張により、密度分布や機械的特性を自動車の特定の要件に応じてカスタマイズした材料を作成することが可能になります。

加熱速度、最高温度、冷却条件などの加工パラメータは、最終的な発泡構造に直接影響を与えます。エンジニアはこれらの変数を調整することで、密度の低減、断熱性、機械的強度など、望ましい特性を得ることができます。このような高いレベルの制御性により、複数の性能特性が要求される複雑な自動車部品において、発泡性マイクロスフィアは特に価値の高い材料となっています。

自動車用途における軽量化の利点

燃料効率への影響

車両の軽量化は、燃費性能の向上と排出ガスの削減に直接関係しています。車両から1キログラムを削減するごとに、その車両の寿命にわたり燃料消費量が計測可能なレベルで改善されます。拡張性マイクロスフィアを使用することで、性能や安全性を損なうことなく、自動車部品のさまざまな部分で大幅な軽量化を実現できます。この軽量化は、車両の機能性を維持しつつ、ますます厳格化される燃費規制への適合に貢献します。

拡張性マイクロスフィアによる密度の低減は、用途や膨張レベルに応じて10%から50%の範囲になります。この大きな軽量化は、加速性能、ハンドリング、ブレーキ性能の向上につながります。さらに、車両重量の削減により、より小型のエンジンや高効率な動力伝達システム(パワートレイン)の採用が可能となり、車両設計全体にわたって連鎖的な利点をもたらします。

構造の健全性の維持

顕著な密度低減を実現しても、発泡性マイクロスフィアを含む材料は自動車用途に必要な機械的特性を維持します。膨張時に形成される細胞構造は優れた比強度を提供し、部品が軽量であると同時に使用時の応力に耐えることを保証します。重量の削減と構造性能の両立により、これらの材料は重要な自動車部品に最適です。

衝撃吸収性と耐久性は、自動車用材料選定において依然として極めて重要な検討事項です。 拡張可能なマイクロスフィア 衝撃エネルギーを吸収しつつ部品の完全性を保持する閉鎖セル構造を形成します。このエネルギー吸収能力により、乗員の安全性が向上するとともに車両全体の重量が削減され、この技術の多面的な利点が示されています。

熱隔熱特性

熱管理システム

熱管理は、電子システムや高出力エンジンの統合が進む現代の車両において極めて重要な課題です。発泡性マイクロスフェアは、空気を封じ込めて熱伝導を低減する多孔質構造を持つため、優れた断熱性能を発揮します。この断熱機能により、センシティブな部品が最適な作動温度を維持できるとともに、乗員を過剰な熱から保護することが可能になります。

エンジンルーム内への応用では、発泡性マイクロスフェアの断熱特性が特に有効です。エンジンカバー、排気系シールド、電子機器ハウジングなどの部品には、高温に耐えながら熱保護を提供できる材料が求められます。発泡後の多孔質構造は熱伝導経路を効果的に遮断し、限られたスペース内でも高い断熱性能を実現します。

音響特性

消費者がより静かで快適な走行体験を求めるようになるにつれ、自動車設計におけるノイズ低減はますます重要になっています。膨張性マイクロスフィアによって形成される多孔質構造は、優れた音吸収性と振動減衰特性を提供します。この音響性能の向上により、キャビン内の快適性が改善され、騒音公害が低減されます。

エンジンルーム内の騒音制御は、膨張性マイクロスフィアを含む材料から大きな恩恵を受けます。中空構造は複数の周波数にわたり効果的に音波を吸収し、空気伝搬音および構造伝搬音の両方の伝達を低減します。この音響制御により、車両の運転がより洗練され、走行中の乗員の快適性が高まります。

加工および製造上の利点

射出成形の応用

射出成形プロセスでは、自動車部品の製造に発泡性マイクロスフェアを導入することで大きなメリットがあります。これらの球体は、最初の混合および射出工程中は未発泡状態を維持し、通常の加工条件での処理が可能になります。発泡は成形サイクルの加熱工程中に起こり、軽量でありながら優れた表面仕上げと寸法安定性を持つ部品が得られます。

発泡性マイクロスフェアを使用した射出成形におけるもう一つの大きな利点はサイクル時間の短縮です。材料密度が低下することで冷却が速くなり、結果として全体のサイクル時間が短縮され、製造効率が向上します。この効率化により、高品質基準を維持しつつも生産コストの削減と自動車メーカーの生産能力向上が実現します。

圧縮成形のメリット

自動車用のシール、ガスケット、構造部品における圧縮成形プロセスは、発泡マイクロスフェアの特有の性質から恩恵を受けます。成形過程での制御された膨張により、金型の完全充填が実現されると同時に材料使用量を削減できます。このように材料効率と性能向上を両立できるため、発泡マイクロスフェアを用いた圧縮成形は自動車用途において非常に魅力的です。

圧縮成形プロセスに発泡マイクロスフェアを取り入れることで、部品の複雑さと設計自由度が高まります。膨張機能により、単一の部品内で複雑な形状や密度分布の異なる領域を作り出すことが可能になります。この設計上の自由度により、自動車エンジニアは部品性能を最適化するとともに、組立工程を簡素化し、部品点数を削減できます。

特定の自動車部品への応用

インテリア部品

自動車の内装部品は、耐久性と外観品質を維持しつつ軽量化を実現するために、 increasingly expandable microspheres を採用するケースが増えてきています。インストルメントパネル、ドアパネル、トリム部品は、これらの材料が提供する軽量化および断熱特性の恩恵を受けます。細胞構造は、感触の向上や熱伝導率の低下にも寄与し、乗員の快適性を高めます。

シートシステムもまた、自動車内装におけるexpandable microspheresの重要な適用分野の一つです。これらの材料を配合したフォームは、快適性とサポート性能を維持しつつ重量を低減できます。さらに優れた断熱特性により、様々な環境条件下でも空調効率と乗員の快適性が向上します。

外装ボディ部品

外装用自動車部品は、耐候性、衝撃保護、寸法安定性について厳しい要求条件が求められます。膨張性マイクロスフィアを使用することで、これらの要件を満たしつつ車両全体の軽量化に寄与する、軽量なボディパネルや構造部品を製造できます。閉鎖セル構造により、優れた耐湿性と長期的な耐久性を実現します。

バンパー系統および衝撃吸収部品は、膨張性マイクロスフィアを含む材料が持つエネルギー吸収特性から大きな恩恵を受けます。この細胞構造は衝撃時に予測可能な変形を示し、エネルギーを吸収することで車両搭乗者を保護するとともに、他の車両システムへの損傷を最小限に抑えます。このような軽量性と衝撃保護性能を兼ね備えた材料は、安全性が極めて重要な用途に最適です。

品質管理とテスト基準

性能検証方法

自動車用途では、材料が業界標準および性能要件を満たしていることを保証するために厳格な試験が必要です。発泡性マイクロスフィアは、密度測定、熱分析、機械的試験などを含む包括的な評価を受け、その性能特性の妥当性が確認されます。これらの試験プロトコルにより、過酷な自動車環境下でも一貫した品質と信頼性が確保されます。

加速老化試験は、温度サイクル、湿度暴露、化学薬品耐性など、長期にわたる自動車使用環境を模擬します。発泡性マイクロスフィアを配合した材料は、このような加速条件下でも優れた安定性を示し、長期的な自動車用途への適性が確認されています。この耐久性の検証により、製造業者と最終ユーザーの双方に安心感を提供します。

製造プロセス制御

製造時のプロセス管理により、発泡性マイクロスフェアの使用時に一貫した膨張特性と最終製品の品質が確保されます。温度監視、圧力制御、時間精度の管理は、最適な膨張および材料物性を達成するために重要です。統計的プロセス管理手法により、複数の生産ロットや異なる製造拠点間でも品質の一貫性が維持されます。

品質保証プロトコルには、入荷する発泡性マイクロスフェアに対する粒子径分析、膨張温度の検証、化学組成の確認が含まれます。これらの管理により、仕様を満たし、製造工程中で予測可能な性能を発揮する材料が使用されることを保証します。トレーサビリティシステムにより、材料のロット番号を生産工程を通じて追跡可能にし、発生しうる品質問題に対して迅速に対応できるようになります。

環境と持続可能性の考慮

ライフサイクル影響評価

環境持続可能性は、自動車用材料選定における原動力となっており、メーカー各社は車両のライフサイクル全体で環境負荷を低減するソリューションを模索しています。発泡性マイクロスフィアは、軽量化を通じて持続可能性の目標に貢献し、これにより燃料効率が向上し、車両の使用期間中の排出量が削減されます。この運用上の利点は、多くの場合、材料製造に伴う環境コストを上回ります。

リサイクルの観点は、メーカーが循環型経済への取り組みを進めている中で、自動車用材料選定において重要な役割を果たしています。発泡性マイクロスフィアを含む材料は、従来のリサイクル工程で処理可能ですが、多孔質構造がリサイクル効率に影響を与える可能性があります。これらの軽量材料システム向けのリサイクルプロセスを最適化するための研究は継続されています。

規制の遵守

自動車用材料は、安全性、排出物、環境保護に関する多数の規制要件を満たす必要があります。エクスパンダブルマイクロスフィアはこれらの要件を満たしつつ、規制遵守の目標を支援する性能上の利点も提供します。軽量化への貢献により、製造業者は安全性を維持しながら燃費効率の基準を達成できます。

自動車用材料を対象とする化学物質規制は進化を続けており、材料組成や排出物の継続的な評価が求められています。エクスパンダブルマイクロスフィアは、現在の自動車関連化学物質規制への適合性を示しており、現代の車両設計に必要な性能メリットも提供しています。この規制適合性により、自動車用途における今後の供給が確保されています。

将来の発展と革新

高度な材料配合

自動車用途における発泡マイクロスフィアの性能特性を向上させるための研究開発が続いています。使用温度範囲の拡大や耐化学性の向上を目的として、新しいシェル材料や膨張剤の開発が進められています。これらの進展により、新たな応用分野の開拓や既存の自動車用途における性能向上が可能になります。

適応特性を必要とする自動車用途において、発泡マイクロスフィアを組み込んだスマートマテリアルの概念が検討されています。こうした材料は、環境条件の変化に応じて細胞構造を変化させ、必要なときに可変的な断熱性や機械的特性を提供することが可能です。このような革新は、自動車用材料の設計と機能性を革新する可能性を秘めています。

製造プロセスの改善

製造プロセスの革新により、自動車部品への膨張性マイクロスフィアの取り込み効率と効果性が継続的に向上しています。高度な混合技術、精密な温度制御、自動化された品質監視システムにより、プロセスの信頼性と製品の一貫性が高まっています。これらの改善により、高品質を維持しつつ製造コストを削減できます。

シミュレーションや予測モデリングを含むデジタル製造技術は、自動車用途における膨張性マイクロスフィアの使用を最適化するのに役立ちます。これらのツールにより、エンジニアは物理的な試験を行う前に材料の挙動を予測し、加工条件を最適化できるため、開発期間とコストを削減できます。このような技術統合は革新を加速し、材料使用効率を向上させます。

よくある質問

自動車用製造プロセスにおいて膨張性マイクロスフィアを活性化させる温度範囲は何度ですか

膨張性マイクロスフィアは、通常、特定の配合や用途要件に応じて80°Cから200°Cの範囲で活性化します。この温度範囲は、射出成形や圧縮成形を含む標準的な自動車製造プロセスとよく一致しています。正確な活性化温度は、加工条件や特定の自動車部品に必要な膨張特性に応じて選定できます。

自動車部品において膨張性マイクロスフィアを使用することで、どの程度の軽量化が可能ですか

軽量化の程度は、用途、膨張レベル、ベース材料系によって異なりますが、通常は10%から50%の範囲です。内装部品では、必要な性能特性を維持しつつも20〜30%の軽量化が実現されることが多いです。構造用部品では安全性を確保するために軽量化率は低めになる一方で、非重要部品ではより高い軽量化が達成可能です。

膨張性マイクロスフィアは再生自動車材料と互換性がありますか

膨張性マイクロスフィアは、一般的にリサイクルされた自動車用材料と互換性がありますが、加工および性能に関して考慮すべき点があります。初期加工時に形成されるセル構造は、その後のリサイクル効率に影響を与える可能性があります。ただし、膨張性マイクロスフィアを含む材料は、適切な工程の修正を行うことで、通常、従来の自動車リサイクル流通経路を通じて処理可能です。

自動車用途における膨張性マイクロスフィアにはどのような品質基準が適用されますか

自動車用途では、ISO/TS 16949の品質マネジメントシステムやASTMおよびISOの試験プロトコルなどの特定材料基準を含む業界標準への適合が求められます。その他の要件として、自動車OEMの仕様、化学物質規制への適合、安全性基準などが含まれる場合があります。サプライヤーは、統計的プロセス制御および包括的な試験プロトコルを通じて、サプライチェーン全体で一貫した品質を証明する必要があります。